3回に渡ってブログで環境に配慮した医薬品パッケージのご紹介をさせていただいております。

今回はその中でも、パッケージの印刷に関わる部分についてのお話をしていきたいと思います。

1回目の記事

>>環境に配慮した医薬品パッケージ①「バイオマスフィルム」の事例

2回目の記事

>>環境に配慮した医薬品パッケージ② 透明ハイバリアフィルム「GL FILM」の事例

水性フレキソ印刷とは

フレキソ印刷とは、ゴムや樹脂など弾性のある版を用いた印刷方式で、印圧が軽いのが特長です。

この特長により、薄紙から厚紙、段ボール、フィルムなどの幅広い素材に対応ができます。

凸凹のある和紙などにも印刷が可能です。

有機溶剤の含有量が限りなくゼロに近い水性インキを使用した水性フレキソ印刷は、パッケージの中身の安心・安全を高く考慮できます。

未来継続性印刷(Sustainable Printing)とも呼ばれており、今、世界中で注目されている印刷方法です。

水性フレキソ印刷の特徴

水性フレキソ印刷の特徴は、以下になります。

①食の安心・安全

②高品質

③コストパフォーマンス

④環境対応

嫌なインキ臭がないので、赤ちゃんや子供向け商品にもより安心して使うことができます。

環境省からも排出の抑制が促されている「揮発性有機溶剤(VOC)」の排出が限りなく少ないため、CO2排出量の低減が可能と言えます。

日本では、従来から「油性グラビア印刷」が多く採用されておりました。

しかし、「環境保護」や「パッケージの残留異臭問題」を解決する必要が出てきたために、水性フレキソ印刷が開発されました。

無溶剤型ラミネートを採用

無溶剤型ラミネートとは、コーター部に多段ロールを用いて、有機溶剤を使用しない接着剤を加熱して薄膜にコーティングし、貼り合わせる方式です。

従来の「油性グラビア印刷」から「水性フレキソ印刷」に変更し、ラミネート加工についても有機溶剤を使用した「ドライラミネート」ではなく、「無溶剤型ラミネート」を採用することにより、パッケージ生産時における「揮発性有機溶剤(VOC)」の発生を大幅に抑えています。

VOCをできるだけ発生させないことで、大気汚染が低減されます。

また、炭素ガス(CO2)の発生を抑えるためのVOCの燃焼装置も不要になります。

水系洗浄フレキソ版を採用

パッケージ製造に使用する版は、耐水性フレキソインキを備えた最新の「水系洗浄液現像タイプ」のフレキソ版を使用いたします。

従来のフレキソ版と比べ、製版の部分でも環境を配慮した新技術です。

製版も「水系洗浄液」で現像いたします。

温室効果ガス(GHG)削減について

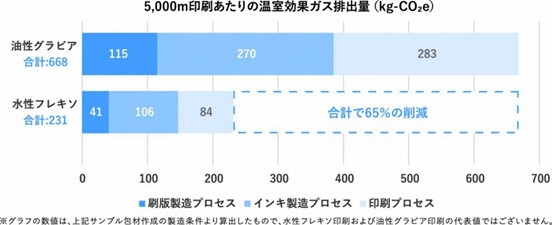

水性フレキソ促進協議会がパッケージ印刷における「水性フレキソ印刷」が、どの程度GHGを排出するのかを調査いたしました。

一般社団法人サステナブル経営推進機構(SuMPO)の監修のもと、LCA(ライフサイクルアセスメント)手法を用いて、水性フレキソ印刷を対象にライフサイクルにおける温室効果ガスの排出量を算出したところ、以下の結果になりました。

水性フレキソ印刷で5,000mの印刷を実施すると約231kg-CO2eの排出量であることがわかり、同量の印刷を油性グラビア印刷で実施した場合を想定し、「刷版製造プロセス」「インキ製造プロセス」「印刷プロセス」を算定範囲として計算すると、約65%削減できることも確認できました。

(参考:水性フレキソ促進協議会)

まとめ

3回に渡ってブログで環境に配慮した医薬品パッケージのご紹介をさせていただきました。

SDGsを中心として環境配慮が叫ばれる中で、商品を提供する側もまた、製造工程から「環境に優しいもの」を選ぶ時代になってきてると言えます。

少しでも環境に優しいものが技術開発され続けている中で、ホクセイプロダクツは、その技術開発してる企業と、その技術を必要としてる企業の「橋渡し」を少しでも多く進めていきたいと考えております。